L'impression à jet d'encre rejoint une longue série de techniques artisanales de fabrication et prototypage de CI :

Fraisage . Un outil mécanique crée les pistes en enlevant le métal d'une plaque cuivrée le long de leurs contours.

Masque de gravure fait à la main . Un masque de gravure est déposé à la main sur une plaque cuivrée, soit en dessinant les pistes avec un stylo spécial, soit en aboutant des bandes adhésives pré-découpées. Un acide enlève ensuite les zones de cuivre non recouvertes.

Photolithographie . Le dessin des pistes est imprimé sur un film, puis transféré par exposition aux UV sur une résine photosensible recouvrant une plaque cuivrée. Un produit chimique dissout les zones de résine qui ont été illuminées. Un acide enlève les zones de cuivre ainsi mises à nu.

Transfert de toner . Une imprimante laser dessine les pistes sur un papier spécial non absorbant. Le toner est transféré sur une plaque cuivrée par pressage à chaud. Un acide enlève les zones de cuivre non protégées par le toner.

Impression directe de masque par jet d'encre . Une imprimante à jet d'encre dessine les pistes du circuit sur une plaque cuivrée. Un acide enlève les zones de cuivre non recouvertes par l'encre.

Impression directe à jet d'encre . Une imprimante à jet d'encre crée les pistes du circuit en déposant une encre conductrice sur un substrat isolant.

L'impression à jet d'encre a longtemps été ignorée par les électroniciens amateurs. D'une part, les encres à base de colorants solubles des imprimantes du commerce n'offraient pas suffisamment de contraste pour les procédés à base de photolithographie UV. D'autre part, la fabrication directe par jet d'encre conductrice - le rêve de tous les amateurs - était (et reste probablement à ce jour) hors de de portée, car nécessitant des têtes d'impression et des encres exotiques. Les amateurs préféraient l'impression laser, que ce soit dans le cadre de procédés photo traditionnels, ou pour la technique dite du transfert de toner.

La situation a changé lorsqu'on a découvert que certaines encres, conçues pour des tirages à longue durée de vie et résistants à l'eau, sont capables de protéger le cuivre contre l'acide de gravure. Ceci ouvre la voie à la technique d'impression directe de masque par jet d'encre. Un vernis et une légende peuvent être déposés ultérieurement par jet d'encre également, sous réserve que l'imprimante assure un alignement suffisamment précis.

Voici les critères que j'ai retenus pour mes expériences :

Les imprimantes à jet d'encre utilisent plusieurs types d'encres, qui se différencient essentiellement par le type de matière colorante (colorant soluble ou pigments) et le type de solvant (eau ou solvant organique). À ce jour il est communément admis que :

les encres à base de colorants solubles sont inutilisables pour la fabrication de CI, sauf peut-être dans le cadre d'un procédé hybride consistant à saupoudrer du toner laser sur l'encre humide [HYBRID] ;

au moins une marque d'encre pigmentée est utilisable comme masque de gravure sur le cuivre brut [DIRECT_RESIST].

Quelques investigations supplémentaires révèlent les subtilités suivantes :

Dans les encres à base de colorants solubles, le solvant est presque toujours de l'eau. Par conséquent, ces encres se dissolvent facilement dans n'importe quel acide de gravure contenant de l'eau. Ceci explique leur faible popularité chez les électroniciens amateurs. D'après les fabricants, certaines encres à colorants solubles sont résistantes à l'eau, mais seulement lorsqu'elles sont utilisées sur des supports adaptés.

Les encres à base de colorants solubles sont conçues pour imprégner les fibres du papier. Par conséquent, il est peu probable qu'elles adhèrent à des surfaces métalliques.

Les encres à base de pigments contiennent des particules solides colorées de taille micrométrique. Des additifs dispersants les maintiennent en suspension et les empêchent de s'agglomérer.

Les pigments doivent être "collés" à la surface du support. Historiquement, cette fonction était assurée par une résine qui séchait rapidement lors de l'évaporation d'un solvant organique. Le résultat, un mélange solide de pigments et de résine, devrait former un excellent masque de gravure.

En raisons de préoccupations environnementales et de santé publique, dans les encres pigmentées modernes, la résine et le solvant organique sont remplacés par des agents liants solubles dans l'eau. Ces nouvelles encres sont probablement plus résistantes à l'eau que les encres à colorants solubles, mais certainement moins que les anciennes encres à solvants organiques, à moins d'utiliser des supports spéciaux.

Indépendamment de ces considérations sur les types de solvants, les encres pigmentées sont plus prometteuses que les encres à colorants solubles, car nous pouvons espérer fusionner à chaud les particules de pigment solides afin de former un masque de gravure résistant à l'eau.

Il y a deux familles de têtes d'impression à jet d'encre : thermiques (également appelées "à bulle d'encre") et piézoélectriques.

Les têtes thermiques, présentes dans toutes les imprimantes bas de gamme, éjectent l'encre en produisant de la vapeur à l'intérieur de la tuyère. L'eau est probablement le liquide le moins dangereux présentant une température d'ébullition raisonnable ; c'est pourquoi les têtes thermiques sont presque toujours utilisées avec des encres aqueuses.

La température de fonctionnement élevée restreint la gamme d'encres utilisables dans une tête thermique. C'est probablement pour cette raison qu'on utilise rarement des encres pigmentées dans des têtes thermiques. On peut injecter de l'encre pigmentée dans une tête thermique, mais il est communément admis que cela finira par obstruer les tuyères.

La plupart des imprimantes grand public à tête piézoélectrique sont fabriquées par Epson.

Toutes les imprimantes à jet d'encre modernes ont une résolution suffisante pour dessiner des motifs de CI. La plupart des modèles ont une résolution physique verticale de 600 dpi (soit 1,7 mil ou 42 µm) ou 720 dpi (soit 1,4 mil ou 35 µm). Les constructeurs annoncent des techniques d'interpolation permettant d'atteindre 5760 dpi (soit 0,17 mil ou 4,4 µm).

Les constructeurs spécifient généralement la taille minimale des gouttes d'encre que leurs imprimantes peuvent produire (quelques picolitres). À titre de comparaison, 1 pl correspond à une sphère de 12,4 µm de diamètre.

Certaines imprimantes peuvent imprimer sur des CDs ou DVDs, dont l'épaisseur est comprise entre 1,1 et 1,5 mm, et dont le diamètre est au plus de 120 mm Ceci implique d'une part, que la hauteur de la tête d'impression est ajustable, et d'autre part, qu'un support rigide peut traverser le mécanisme dans être courbé par des rouleaux. Ces deux propriétés sont évidemment fort appréciables lorsqu'on prévoit de traiter des plaques cuivrées de 0,4 à 1,6 mm d'épaisseur.

Tableau 1. Comparaison de sept imprimantes à jet d'encre grand public

| Modèle | Encre | Tête d'impression | Taille des gouttes | CD/DVD, chargement direct | Prix | Remarques |

|---|---|---|---|---|---|---|

| Epson Stylus Photo R800 | 7x Ultrachrome (pigment), 1x "Gloss Optimizer" | Piézo | 1,5 pl | 12 cm, 8 cm, "business card" | 340 EUR | USB2 |

| Epson Stylus Photo R285 | 6x Claria (colorant soluble) | Piézo | 1,5 pl | Oui, voir aussi [FSE_R280] | 84 EUR | USB2 |

| Epson Stylus Office B40W | 4x Durabrite Ultra (pigment) | Piézo | 2 pl | Non | 120 EUR | USB, WiFi, Ethernet |

| Epson Stylus Photo R220 | 6x à colorant soluble | Piézo | 3 pl | 12 cm, 8 cm, "business card". [BD_R220] | N'est plus commercialisée | USB |

| Epson Stylus CX4200 | 4x Durabrite Ultra (pigment) | Piézo | 3 pl | Avec des modifications [VS_CX4200] | N'est plus commercialisée | USB. Scanner, Copier. |

| Epson Stylus C84 | 4x Durabrite (pigment) | Piézo | 3 pl | Avec des modifications [ST_C84] | N'est plus commercialisée | USB, parallèle |

| Canon Pixma IP4600 | 1x pigment, 4x colorant soluble | Thermique | 1 pl | Oui | 100 EUR | USB2. Duplex. |

J'ai choisi de tester le modèle Epson Stylus Photo R800.

Avantages :

Tête piézoélectrique, utilisable en principe avec n'importe quel type d'encre.

Conçue pour des encres pigmentées.

Des kits d'alimentation en continu et des réinitialiseurs de cartouches sont disponibles potentiellement utile pour des expérimentations ultérieures avec des encres conductrices.

Chariot pour CD/DVD : il s'agit d'un support en ABS de 210x350x2.2 mm qui traverse la mécanique de l'imprimante d'avant en arrière. Le CD est maintenu par son trou central à l'intérieur d'une cavité d'environ 1 mm de profondeur. Le chariot présente un sorte de crémaillère, mais le déplacement semble être assuré par des rouleaux caoutchoutés. La masse du chariot est de 85 g (100 g avec un CD de 120 mm). À titre de comparaison, la masse d'une plaque d'époxy cuivrée de 200x300x0,8 mm est de 105 g.

Cartouche "Gloss Optimizer" : il s'agit probablement d'une encre sans pigment, c'est à dire seulement de la résine ou du liant, qui pourrait s'avérer utile comme masque de gravure ou de vernis de protection transparent.

Tête d'impression non démontable : La répétabilité sera peut-être meilleure qu'avec un mécanisme amovible.

Inconvénients :

Encres aqueuses : Les Material Safety Data Sheets [EPSON_MSDS] révèlent que les encres Ultrachrome sont constituées essentiellement d'eau, avec au plus 10 % en poids de colorants et de pigments, 5 à 15 % de composés organiques (résines ou liants) et 10 à 20 % de glycerols. La cartouche "Photo Black" contient en plus jusqu'à 3 % de "noir carbone". Seule la cartouche de "Gloss Optimizer" contient un solvant organique puissant, le diéthylène glycol, en quantité non négligeable.

Il s'agit donc d'une encre pigmentée aqueuse, comme la plupart des encres modernes grand public, et pas d'un mélange de résine et de solvant organique.

Tête d'impression non remplaçable : Contrairement aux têtes thermiques intégrées aux cartouches jetables, les têtes piézo fixes finissent par s'user et se boucher. Ceci n'est pas gênant pour l'usage envisagé (prototypage de petites quantités de CI).

Pas d'interface Ethernet.

Pas de fonction Scanner / Copieur - Ceci aurait été utile pour reproduire des CI sur papier, ou pour automatiser les contrôles de qualité visuels.

Le driver Windows de la R800 propose seulement trois supports : bac feuille à feuille, rouleau, et CD/DVD. J'envisageais d'utiliser le mode CD/DVD, avec une plaque cuivrée à la place du CD. Il s'avère qu'en mode CD/DVD,

l'image d'origine est compressée dans un carré de 115x115 mm, et le trou central est masqué. Je n'ai pas déterminé si ce comportement est dû à l'imprimante ou à gutenprint.

Heureusement, le driver gutenprint propose un support supplémentaire beaucoup plus prometteur : "chargement manuel par l'avant". Il est possible de charger une feuille de papier A4 par l'avant, avec le plateau de sortie verrouillé en position haute,

mais l'imprimante refuse ensuite d'imprimer dessus et signale une erreur

par un clignotement rapide de la led rouge ("papier"), et un clignotement lent de la led verte ("alimentation").

Après de nombreux essais,

j'ai fini par comprendre que pour forcer l'imprimante R800 à imprimer en mode "chargement manuel par l'avant",

il faut lui faire imprimer quelque chose (n'importe quoi) en mode "CD/DVD" auparavant. Je ne comprends pas la raison de ce comportement. Il s'agit probablement d'un bug, soit dans le firmware, soit dans gutenprint.

Il est possible de charger directement des plaques cuivrées de 200x300x0,8 mm, mais un adaptateur est nécessaire pour des plaques de format inférieur. L'adaptateur est aussi indispensable pour imprimer sur les derniers centimètres en bas du support, car il n'y a pas de rouleaux motorisés en aval de la tête d'impression. Au lieu de modifier le chariot pour CD/DVD, j'ai décidé d'en fabriquer un.

Il s'avère que l'imprimante R800 n'accepte pas n'importe quel objet rigide en chargement par l'avant. La procédure de détection semble être conçue spécifiquement pour le chariot à CD/DVD livré avec l'imprimante. Voici le comportement de l'appareil lorsqu'on appuie sur le bouton "papier" après avoir inséré un support :

Détecter le bord gauche.

Nettoyer la tête.

Parcourir le support de gauche à droite à mi-hauteur, en ralentissant près des bords.

Si des trous ont été trouvés, essayer de détecter un chariot pour CD/DVD :

Parcourir le bord gauche verticalement, peut-être pour détecter des trous.

Détecter des trous dans la région centrale, probablement pour identifier le type de CD/DVD.

Sinon, essayer de détecter un support A4 ordinaire :

Parcourir le support vers le haut, à environ 6 cm du bord droit.

Parcourir le bord supérieur du support vers la gauche. Si le bord est anormal, abandonner et éjecter. (Je n'ai pas identifié les critères exact de rejet.)

Parcourir le bord supérieur de gauche à droite, en ralentissant près des coins. Si la largeur n'est pas la même qu'à mi-hauteur, abandonner et éjecter.

Pour être reconnu comme un support A4 ordinaire, un chariot pour CI doit être plat et opaque dans les régions examinées par l'imprimante. Par ailleurs, il ne doit pas présenter de trous à moins de 2 cm du bord gauche. Sinon, le levier de détection du papier pourrait s'y coincer (j'ai d'ailleurs endommagé le mien en testant un chariot mal conçu). Enfin, les bords horizontaux des cavités doivent être en pente douce, au moins dans la moitié supérieure du chariot. Sinon, les rouleaux caoutchoutés, dont le diamètre est d'environ 3 mm, risquent de pas pouvoir en sortir.

J'ai utilisé des plaques de PMMA de 210x297x1,2 mm trouvées dans une grande surface de bricolage. Une des faces avait une surface granuleuse "anti-reflets", ce qui m'a permis d'y imprimer a4tray2.ps (source: a4tray2.fig). J'ai séché l'encre à l'air chaud, découper les ouvertures rectangulaires, et colle le cadre sur une seconde plaque. Ce chariot est utilisable pour des plaques d'époxy de 0,8 mm de format 75x100, 50x100, 25x100, 100x50, 75x50, 50x50 ou 25x50 mm. Il est plus épais de 0,3 mm que le chariot d'origine pour CD/DVD, mais ceci ne semble pas poser de problèmes.

Pilote . Les interfaces graphiques et le système de spooling se révélant plus gênantes qu'autre chose, j'ai écrit ce petit script en ligne de commande pour contrôler l'imprimante de plus près : r800print.sh

Direction d'impression . J'utilise toujours l'impression unidirectionnelle. Le mode bidirectionnel est plus rapide mais produit des défauts le long des lignes verticales, surtout lorsque le support est plus éloigné que prévu de la tête d'impression.

Résolution . J'utilise la résolution la plus élevée, 5760x1440sw.

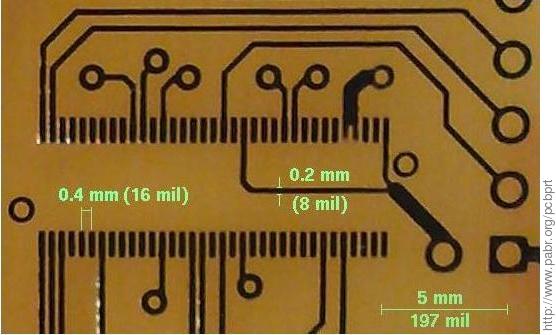

Motif de test . J'ai utilisé etchtest-ink2.ps (source: etchtest-ink.fig) pour les tests de gravure. Les sept couleurs sont présentes. Le carré fait 50 mm de côté. Les pistes font 0,2 mm (8 mil) d'épaisseur.

L'acétone (OC(CH3)2) est un solvant organique puissant, adéquat pour nettoyer les traces de graisse, d'huiles, de peinture et de colle. Cependant, il n'enlève pas les oxydes de cuivre.

Une gomme abrasive permet de décaper le cuivre jusqu'à le rendre presque blanc et brillant. Malheureusement l'abrasif raye la surface, et l'encre s'étale le long des rayures.

On peut polir le cuivre avec de la pâte à polir jusqu'à ce qu'il soit réfléchissant comme un miroir ; mais à cause de la tension superficielle, l'encre se condensera alors en gouttelettes au lieu de rester là où elle a été déposée.

Plusieurs auteurs recommandent de pré-graver le cuivre avant d'imprimer. L'intention est probablement de nettoyer la surface, ou de la rendre poreuse ou granuleuse, afin que l'encre y adhère mieux.

J'ai essayé de pré-graver dans du FeCl3. Ceci rend la surface brunâtre, et l'encre y adhère beaucoup mieux que sur le cuivre brut, comme annoncé. La qualité d'impression est aussi bonne que sur les supports transparents spéciaux pour impression à jet d'encre.

Malheureusement, d'après mes expériences, l'encre se dissout beaucoup plus rapidement - d'autant plus rapidement que la pré-gravure a été longue (j'ai essayé 5 s, 10 s et 30 s dans le FeCl3 à 40°C). Mon interprétation est que la pré-gravure ne nettoie pas la surface, au contraire.

L'attaque du cuivre par le FeCl3 est une réaction d'oxydo-réduction en deux étapes :

FeCl3 + Cu → FeCl2 + CuCl

FeCl3 + CuCl → FeCl2 + CuCl2

La pré-gravure forme probablement une couche de CuCl et/ou de CuCl2 qui semble être hygroscopique, hydrophile ou poreuse. L'encre s'y infiltre, mais ne la recouvre pas suffisamment pour la protéger de l'acide. Quand CuCl/CuCl2 se dissout pendant la gravure finale, l'encre se détache en même temps.

Voici quelques expériences qui tendent à confirmer ces hypothèses :

Décaper une plaque cuivrée avec une une gomme abrasive.

Essayer d'étaler une goutte d'eau sur le cuivre nu. Noter que la tension de surface rassemble le film d'eau en une grosse goutte.

Pré-graver dans FeCl3 pendant for 30 s at 40°C, ou jusqu'à ce que la surface devienne bleue/violette.

Essayer d'étaler une goutte d'eau sur la surface pré-gravée. Noter que le film d'eau s'étale mieux et plus finement que sur le cuivre nu, et que la surface prend un aspect humide.

Laisser une goutte d'eau sur la surface pré-gravée pendant 15 minutes. Noter que la région mouillée prend une couleur bleue-verte.

Tableau 2. Le cuivre et quelques composés (Source: Wikipedia)

| Nom | Formule | Apparence | Solubilité dans l'eau |

|---|---|---|---|

| Cuivre métallique | Cu | Rougeâtre/orange | Non |

| Oxyde cuivreux | Cu2O | Brun-rouge | Non |

| Oxyde cuivrique | CuO | Noir | Non |

| Chlorure cuivreux | CuCl | Blanc, verdâtre à cause d'impuretés oxydées | Faible |

| Chlorure cuivrique | CuCl2 | jaune-brun (anhydre) ; bleu-vert (dihydrate) | Oui |

Tableau 3. Potentiels d'oxydo-réduction utiles (Source: Wikipedia)

| Potentiel (V) | ||

|---|---|---|

| Fe3+ + e− | Fe2+ | +0.77 |

| Cu+ + e− | Cu(s) | +0.520 |

| Cu2+ + 2 e− | Cu(s) | +0.340 |

| SO42− + 4 H+ + 2 e− | SO2(aq) + 2 H2O | +0.17 |

| HSO4− + 3 H+ + 2 e− | SO2(aq) + 2 H2O | +0.16 |

| Cu2+ + e− | Cu+ | +0.159 |

| 2 H+ + 2 e− | H2(g) | 0.0000 |

| Cu2O(s) + H2O + 2 e− | 2 Cu(s) + 2 OH− | -0.360 |

| Fe2+ + 2 e− | Fe(s) | -0.44 |

| Na+ + e- | Na(s) | -2.71 |

Le pré-chauffage de la surface cuivrée a plusieurs effets potentiellement bénéfiques :

Chauffer le cuivre pré-gravé à plus de 100°C pourrait avoir pour effet de déshydrater CuCl2(H2O)2 en CuCl2, améliorant ainsi sa capacité à absorber l'encre.

Si la surface reste tiède pendant l'impression, l'encre séchera plus rapidement.

Chauffer modérément le cuivre nu accélère la formation naturelle d'oxyde cuivreux rouge (Cu2O). Noter que les oxydes de cuivre ne sont pas solubles dans l'eau (contrairement aux chlorures) et que l'encre semble y adhérer mieux que sur le cuivre nu.

Malgré l'argumentaire commercial des fabricants, les encres modernes résistent mal à l'eau (au moins sur du papier ordinaire) et se dissolvent facilement dans une solution de FeCl3. En fait, elles ne sèchent même pas toutes seules : imprimez quelque chose sur du cuivre brut, et l'encre sera encore humide après une semaine à température ordinaire.

Une étape de cuisson résout ce problème, peut-être en évaporant l'eau et/ou en faisant fondre les particules de pigment ensemble.

J'ai pu sécher de l'encre avec un fer à air chaud à 230-260°C. Cependant, comme le cuivre est bon conducteur de chaleur, il est difficile de chauffer uniformément avec une source de chaleur localisée. Pour mieux contrôler la température et chauffer plus longuement, j'utilise un petit four de cuisine.

J'ai utilisé 1 l de FeCl3 âgé de 12 ans, dans un bac vertical à bulles à 40-50°C. Il faut au moins 7 minutes pour graver du cuivre de 35 µm.

Les meilleurs résultats ont été obtenus avec du cuivre recouvert de sa couche d'oxyde naturelle, sans autre pré-traitement qu'un nettoyage à l'acétone. La carte de 100x50 mm visible dans Figure 6, « Premier CI » a été produite comme suit :

Utiliser une plaque d'époxy cuivrée avec son oxydation naturelle.

Nettoyer à l'acétone en frottant bien.

Sécher 5 min avec un fer à air chaud à 160°C.

Imprimer avec de l'encre verte. (Elle devient presque noire pendant la cuisson.)

Cuire 60 min dans un four à 220°C.

Graver 10 min dans du FeCl3 à 40°C.

Nettoyer l'encre restante à l'acétone.

Noter les deux connecteurs à 70 broches au pas de 0,4 mm et les pistes de 0,2 mm.

La Figure 7, « Une piste amincie par la tension de surface » révèle un défaut typique du procédé à jet d'encre : la tension de surface a pompé l'encre depuis une piste fine vers les grands rectangles qu'elle connecte.

Il est possible, avec une imprimante à jet d'encre du commerce non modifiée, d'imprimer sur des plaques cuivrées et d'autres support rigides jusqu'à 210x297x2,4 mm.

Comme annoncé, la cuisson transforme les encres pigmentées, même aqueuses, en un masque de gravure résistant à l'acide.

On peut graver des pistes de 0,2 mm (8 mil) par ce procédé.

idéalement, il faudrait tenir compte des effets de la tension de surface lors de la conception des motifs du CI.

Aucune préparation sophistiquée de la surface cuivrée n'est nécessaire. Les meilleurs résultats sont obtenus avec du cuivre naturellement oxydé, nettoyé à l'acétone.

La gravure n'est qu'une étape difficile parmi d'autres lorsqu'on essaie de fabriquer soi-même des cartes CMS à haute densité. On peut heureusement encore obtenir des résultats honorables avec un outillage relativement modeste :

une perceuse miniature sur colonne, même bas de gamme ;

une gamme de forêts de 0,5 mm à 2 mm ;

n'importe quelle loupe binoculaire sur pied ;

du fil de soudure de 0,3 mm ;

un fer régulé en température avec une panne limée en pointe.

Voici quelques techniques utiles :

Pour les CI double face, graver et percer deux plaques, les coller dos à dos, et percer à nouveau.

Pour les vias miniatures, percer à 0,5 mm, insérer du fil de cuivre de 0,5 mm, couper au ras de la surface, et souder soigneusement.

En conjonction avec la loupe binoculaire, le fil de soudure de 0,3 mm et une poigne ferme, un fer ordinaire avec une panne pointue suffit pour souder des rangées de contacts au pas de 0,4 mm.

Il est parfois indispensable de positionner très précisément des composants. Par exemple, j'ai dû placer deux connecteurs CMS à 70 contacts sur une platine pour qu'ils soient parfaitement alignés avec leurs réceptacles sur une carte fille :

placer les deux connecteurs avec un goutte de colle à prise lente ;

poser la carte fille dessus en alignant les deux connecteurs avec leurs deux réceptacles, mais sans les encliqueter complètement ;

après la prise de la colle, soulever la carte fille et souder les connecteurs.

Malheureusement, certaines techniques restent difficilement abordables pour la construction amateur :

les vias borgnes ou enterrés ;

les composants Ball Grid Array (même s'il existe des fours de refusion de construction amateur, la mise au point du processus et la détection de défauts de soudure sous de grands composants BGA sont intrinsèquement difficiles) ;

les cartes à trois couches ou plus (rien n'empêche d'empiler un grand nombre de plaques, mais cela complique la réalisation des vias).

Améliorer la robustesse du procédé en contrôlant l'oxydation de la surface, pour ne pas dépendre de l'état des plaques cuivrées à la livraison.

Alternativement, appliquer un enduit qui fixerait l'encre sur le cuivre décapé.

Essayer la pré-gravure avec autre chose que FeCl3.

Imprimer des vernis protecteurs.

Imprimer des légendes

Tester la cartouche de "Gloss Optimizer".

Maîtriser l'alignement pour produire des CI double face.

Tester les encres "UV" : Les fabricants essaient actuellement de revenir au principe des encres pigmentées à résine, en durcissant la résine par exposition aux ultraviolets à l'intérieur de l'imprimante, plutôt que par évaporation d'un solvant organique. De telles encres seraient probablement utilisables pour la gravure sans cuisson.

Tester des encres binaires, c'est à dire injecter une résine et son durcisseur dans des cartouches séparées, et les mélanger sur le support.

Tester des encres conductrices. La plupart des publications dans ce domaine mettent en oeuvre des nanoparticules d'argent, des nanotubes de carbones et d'autres matériaux exotiques. L'approche décrite dans [BIDOKI2007], où un sel métallique et un agent réducteur sont déposés consécutivement pour produire des particules métalliques sur le support, est probablement plus abordable par les amateurs.

[DIRECT_RESIST] Direct to PCB InkJet Resist Printing. http://techref.massmind.org/techref/pcb/etch/directinkjetresist.htm.

[ST_C84] Direct to PCB InkJet Resist Printing. Epson Stylus C84. http://techref.massmind.org/techref/pcb/etch/c84-st.htm.

[BD_R220] Direct to PCB InkJet Resist Printing. Epson Photo R220. http://techref.massmind.org/techref/pcb/etch/r220-BD.htm.

[FSE_R280] How to Make an Inkjet Direct PCB. http://www.fullspectrumengineering.com/tutorial.html.

[VS_CX4200] Direct to PCB InkJet Resist Printing. Epson CX4200. http://techref.massmind.org/techref/pcb/etch/cx4200-vs.htm.

[HYBRID] Printed Circuit Board fabrication via Resist / Etch w/ InkJet & Toner Hybrid. http://techref.massmind.org/techref/pcb/etch/hybridinktoner.htm.

[Inkjet_PCB_Construction] Inkjet_PCB_Construction. Yahoo Groups. http://tech.groups.yahoo.com/group/Inkjet_PCB_Construction/.

[EPSON_MSDS] Material Safety Data Sheets/PIS. http://www.epson.com/cgi-bin/Store/support/Supportmsdsmain.jsp.

[BIDOKI2007] Ink-jet fabrication of electronic components. http://www.iop.org/EJ/abstract/0960-1317/17/5/017/.